03

2025

-

01

геликоид и его обработка

В качестве проводника используется цилиндрическая спираль. Центр образующей окружности движется вдоль направляющей цилиндрической спирали, а плоскость образующей окружности всегда перпендикулярна оси направляющей цилиндрической спирали

I. Принцип образования круговой спиральной поверхности

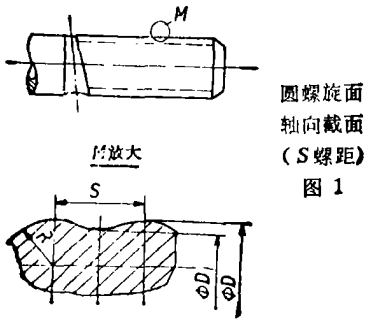

В качестве образующей используется окружность с постоянным радиусом, а в качестве направляющей — спираль цилиндра. Центр образующей окружности движется вдоль направляющей спирали цилиндра, а плоскость образующей окружности всегда перпендикулярна оси направляющей спирали цилиндра. Таким образом, поверхность, образованная движением образующей окружности, представляет собой круговую спиральную поверхность. Аксиальное сечение круговой спиральной поверхности представляет собой гладкую кривую, образованную соединением дуг окружностей ( Как показано на рисунке 1 Поэтому такую форму резьбы обычно называют волнистой резьбой. ) Поэтому такую форму резьбы обычно называют волнистой резьбой.

II. Характеристики и применение круговой спирали

Круговые спиральные поверхности широко применяются в машиностроении, особенно в горном машиностроении, тяжелом буровом оборудовании и т.д. Например, шнек — один из основных компонентов двигателя шнекового бурового инструмента, соединительная резьба бурового долота, штока и хвостовика тяжелого бурового станка, шнек в шнековом грязевом насосе и т.д. имеют сечение в форме круговой спиральной поверхности. Круговые спиральные поверхности обладают следующими характеристиками: :

(1) Шаг относительно большой, глубина резьбы малая. Обычно шаг круговой спиральной поверхности больше 12mm иногда даже больше. Например, шаг шнека двигателя шнекового бурового инструмента составляет 96mm глубина резьбы — 4mm。

(2) Вершины и впадины волны соединены плавными дугами, см. рис. 1。

(3) Обычно их отношение длины к диаметру велико. Поэтому они часто представляют собой длинные тонкие стержни, обладающие плохой жесткостью и сложные в обработке.

(4) Такой шнек быстро разбирается, обладает хорошей жесткостью соединения, высокой стойкостью к ударной усталости и большой передачей крутящего момента.

III. Форма изготовления круговой спиральной поверхности

Из вышеуказанных характеристик видно, что обработка круговой спиральной поверхности довольно сложна. В настоящее время в производстве обычно используются два следующих метода: :

(1) Точение с использованием формообразующего резца или обработка с использованием копира. Этот метод не только характеризуется низкой производительностью, высокой интенсивностью труда рабочих, но и сложным изготовлением и заточкой инструмента, а также шаблонов, высокой стоимостью и трудностями в обеспечении точности обработки.

(2) Обработка методом вихревого фрезерования. При отсутствии специального станка этот метод может быть реализован путем модернизации универсального станка, он прост по конструкции и легок в изготовлении. Может использоваться обычный острый резец, заточка инструмента проста, регулировка и эксплуатация удобны, что значительно снижает трудоемкость, а производительность по сравнению с предыдущим методом может быть увеличена в 3-5 раз, точность обработки и шероховатость поверхности могут соответствовать требованиям чертежа, поэтому это довольно идеальный метод обработки круговой спиральной поверхности.

IV. Вихревое фрезерование круговой спиральной поверхности

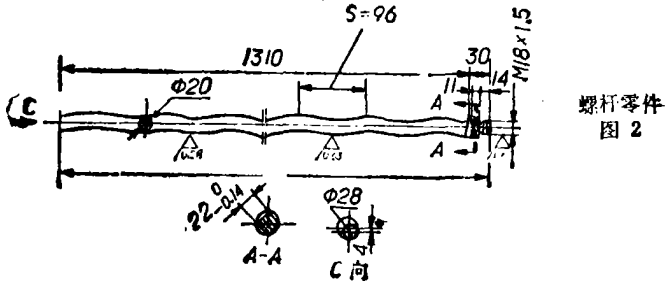

Рис. 2 — чертеж детали шнека двигателя шнекового бурового инструмента. Как видно из анализа, это, по сути, резьба, у которой любое поперечное сечение представляет собой окружность, а траектория центра — спираль на цилиндре с осью, совпадающей с осью резьбы, и диаметром, равным глубине резьбы. Такая резьба обычно обрабатывается методом вихревого фрезерования с использованием вписанной окружности. Для достижения высокой производительности и удовлетворения требований обработки необходимо принять следующие меры: :

1. Модернизация и регулировка станка

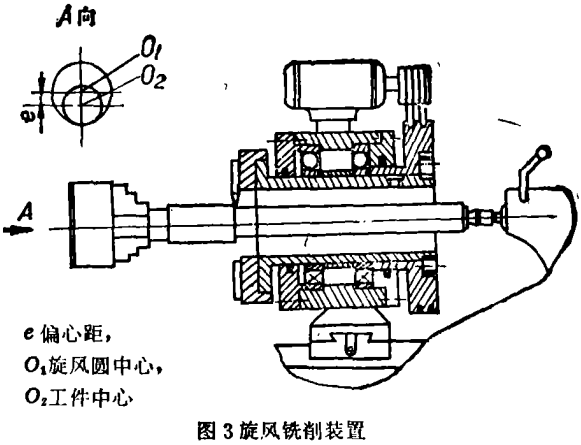

Устройство для вихревого фрезерования круговой спиральной поверхности обычно может быть создано на базе универсального станка ( например, токарного или фрезерного станка ) После снятия малой суппорта или поперечной каретки токарного станка устанавливается разработанная вихревая фрезерная головка, центр которой находится на одном уровне с центром станка, как показано на рис. 3 Процесс регулировки выглядит следующим образом: : Заготовка зажимается в трехкулачковом патроне станка, рассчитываются передаточные шестерни, обеспечивающие перемещение суппорта на требуемый шаг при одном обороте шпинделя; регулируется положение вихревой фрезерной головки, так чтобы диаметр вращения головки был равен среднему диаметру волнистой резьбы, затем головка зажимается, и, вращая рукоятку поперечной подачи, устанавливается расстояние между центром вращения головки и центром заготовки, равное половине глубины резьбы; сначала запускается двигатель вихревой фрезерной головки, а затем двигатель станка, и заготовка начинает вращаться, после чего можно приступать к обработке.

Для длинных тонких шнеков с относительно низкой жесткостью, чтобы обеспечить достаточную жесткость и уменьшить деформацию во время резки, часто необходимо устанавливать копирную каретку. ( Можно использовать переднюю копирную каретку, заднюю копирную каретку или обе одновременно. ) Использование современной магнитной копирной каретки может значительно снизить вибрацию во время резки, эффективно улучшить качество обрабатываемого шнека. Шаг такой резьбы обычно большой, для удобства обработки обычно требуется, чтобы частота вращения шпинделя станка не была слишком высокой, обычно она составляет 0,5-5 об/мин Поэтому необходимо добавить в главную приводную систему редуктор. После модернизации обработка может выполняться в соответствии с требованиями.

2. Выбор режимов резания

Для достижения требуемой точности и качества поверхности очень важен правильный выбор режимов резания. Режимы резания при вихревом фрезеровании обычно включают в себя: : Скорость резания ( или частота вращения вихревой фрезерной головки ) подача на зуб, глубина резания и частота вращения заготовки. Глубина резания зависит от глубины резьбы, обычно она составляет всю глубину за один проход, только если глубина резания велика ( больше 8 мм то используется двухходовая обработка.

Эксперименты показали, : что оптимальные режимы резания для обработки круговой спиральной поверхности следующие: : Частота вращения заготовки :0.5~5 об/мин

Скорость вращения торцевой фрезы :1000~2000 об/мин

Способ фрезерования : Направление фрезерования по ходу Обычно используемые материалы режущего инструмента :YT15 ,YC8

3. Вопросы, на которые следует обратить внимание во время обработки

(1) В целях безопасности эксплуатации и предотвращения разлета стружки следует установить защитный кожух. При торцевом фрезеровании винтовой поверхности с круговой спиралью, хотя процесс резания является непрерывным, глубина резания постоянно меняется, а площадь режущего слоя изменяется периодически, что облегчает разрушение стружки; одновременно скорость резания высока, стружка легко разлетается, поэтому необходимо установить защитный кожух.

(2) Иногда необходимо производить обработку от головной части станка к хвостовой части, предварительно следует вырезать эксцентричный паз в основании резьбы в соответствии с величиной эксцентриситета резьбы и убедиться, что центр вращения инструмента совпадает с центром эксцентричного круга паза перед включением станка для обработки.

(3) При большой глубине резания необходимо производить обработку в два этапа, при этом следует обратить внимание на фазовый сдвиг между режущей кромкой и заготовкой, возникающий при некратном соотношении шага винтовой передачи станка и шага заготовки, то есть необходимо убедиться, что направление режущей кромки совпадает с направлением выпуклостей и вогнутостей уже обработанной волнистой поверхности перед началом второго прохода.

(4) Для уменьшения тепловой деформации заготовки и повышения точности обработки часто используется метод распылительного охлаждения. Скорость резания при торцевом фрезеровании высока, поэтому температура резания в процессе резания высока, в производстве часто используется сухое резание или охлаждение сжатым воздухом, но распылительное охлаждение может дать хорошие результаты. Поскольку при распылительном охлаждении мелкие капли жидкости легко испаряются и могут поглощать большое количество тепла, это может значительно снизить температуру резания и температуру заготовки, поэтому, помимо повышения износостойкости инструмента, это также может уменьшить тепловую деформацию и повысить точность.

Торцевое фрезерование винтовой поверхности с круговой спиралью обладает преимуществами простой конструкции и удобства изготовления, это высокоэффективный метод обработки, который может удовлетворить требования обработки определенных резьб. Вышеупомянутые испытания уже применяются в промышленном производстве и дали довольно значительные результаты. Кроме того, это устройство после соответствующей регулировки также может использоваться для торцевого фрезерования наружной цилиндрической поверхности длинных стержней. ( Редактировать Его путь )

Предыдущая статья

следующая статья

Предыдущая статья

следующая статья

Связанная информация