30

2024

-

12

Усовершенствование однозубого зубила

В настоящее время, несмотря на многообразие форм буровых долот для различных горных пород при проходке горных выработок в скальных породах, долото с плоской заточкой и напайными твердосплавными пластинами благодаря своей простой конструкции, высокой скорости бурения и удобству изготовления и заточки, является одним из наиболее распространенных типов буровых долот.

В настоящее время, несмотря на многообразие форм буровых долот для различных горных пород, долото с плоской рабочей частью, оснащенное твердосплавными пластинами, благодаря своей простой конструкции, высокой скорости бурения и удобству изготовления и заточки, стало одним из наиболее распространенных типов долот в процессе бурения горных пород.

Для повышения скорости бурения долотом с плоской рабочей частью, увеличения срока службы долота после каждой заточки, снижения затрат на изготовление долот и бурение скважин, а также для обеспечения возможности бурения в горных породах различного состава, необходимы исследования и модернизация долота.

На предыдущем этапе внедрения метода оптимизации мы выдвинули смелую идею усовершенствования долота с плоской рабочей частью, основываясь на принципах оптимизации режущего инструмента, и создали объединенную экспериментальную группу. После многократных экспериментов были достигнуты обнадеживающие результаты.

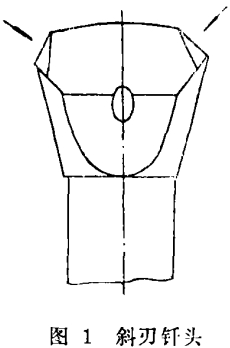

Сначала мы затачивали под углом два наиболее подверженных износу угла долота с плоской рабочей частью ( Рисунок 1) Затем провели сравнительные испытания с долотом без скошенных углов, наблюдая за его износостойкостью. Результаты испытаний показали, что срок службы долота со скошенными углами более чем в два раза превышает срок службы долота без скошенных углов. Кроме того, улучшились эффективность бурения, зажим долота и центровка скважины.

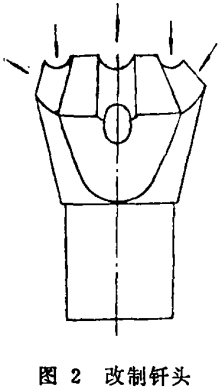

Затем, следуя принципу «группового бурения», мы провели эксперименты на долоте с плоской рабочей частью, основываясь на том, что создание нескольких канавок для удаления стружки на рабочей поверхности спирального сверла повышает срок службы и эффективность. Сначала на каждой боковой режущей кромке были выточены три небольшие круглые канавки, затем были скошены два угла, которые раньше больше всего изнашивались, в результате чего на концах главной режущей кромки образовались четыре скошенных угла ( Рисунок 2) Таким образом, одна длинная режущая кромка долота с плоской рабочей частью была преобразована в девять коротких кромок, а общая длина режущих кромок увеличилась 70%。

Затем мы провели многократные сравнительные испытания модифицированного девятилезвийного долота и немодифицированного долота того же типа и диаметра на одном и том же рабочем участке (f=8 известняк ) и приводим ниже описание его преимуществ и результатов испытаний :

I. Увеличение срока службы долота

При бурении режущие кромки долота, с одной стороны, разрушают горную породу, а с другой — постоянно изнашиваются. Износ режущих кромок приводит к затуплению режущих кромок и постепенной потере способности бурения. Кроме того, степень износа на различных участках режущих кромок неодинакова: чем ближе к центру режущей кромки, тем меньше износ, чем ближе к краю режущей кромки, тем больше износ. При вращении долота на единицу длины режущей кромки площадь разрушения от центра к краю увеличивается. Максимальное значение может в несколько раз превышать минимальное.

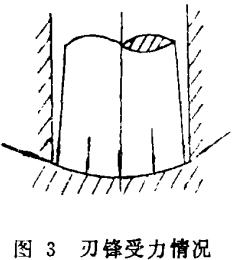

Кроме того, крайняя точка режущей кромки изнашивается не только с лицевой стороны, но и с боковой. Это связано с тем, что эта точка может только резать и разрушать горную породу с лицевой стороны, но не может выдерживать давление или ударные нагрузки при резании и сдвиге горной породы с боковой стороны, а также сопротивляться силам трения горной породы с боковой стороны ( Рисунок 3) Это основной фактор, обуславливающий наиболее быстрый износ края режущей кромки.

При модификации долота с плоской рабочей частью наиболее изнашиваемая часть края режущей кромки предварительно затачивается абразивным кругом под углом, образуя две скошенные кромки. Длина этих двух скошенных кромок примерно в четыре раза больше длины удаленной части режущей кромки, что уменьшает площадь разрушения на единицу длины режущей кромки и значительно уменьшает износ края режущей кромки.

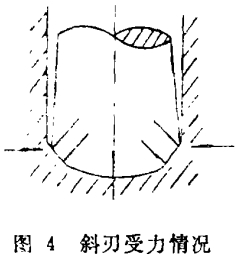

Ударная сила скошенной кромки, воздействующая на горную породу, приводит к сжатию боковой горной породы и ее упругой деформации. Когда ударная сила уравновешивается реакцией горной породы и силами трения, боковая горная порода из-за удара сжимается и разрушается под углом наружу, что уменьшает силу трения боковой горной породы о скошенную часть и тем самым эффективно защищает режущий угол ( Рисунок 4) 。

Скошенные кромки расположены на концах главной режущей кромки, расходясь к углам. Они не только образуют объемное соотношение с главной режущей кромкой, но и при каждом ударе глубина врезания скошенной кромки в горную породу составляет только 70% глубины врезания главной режущей кромки. Чем больше количество режущих кромок долота, тем меньше ударная нагрузка и сила трения на единицу длины режущей кромки, что уменьшает износ режущего угла, а также уменьшает количество замен долот и вспомогательное время, увеличивая срок службы долота.

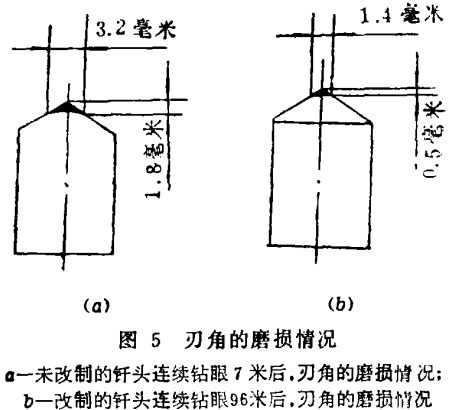

По результатам испытаний и эксплуатации на месте общая длина бурения модифицированного долота с плоской рабочей частью после одной заточки по сравнению с немодифицированным долотом увеличивается 10 раз. Состояние износа показано на рисунке 5。

II. Повышение эффективности бурения

Форма долота играет решающую роль в скорости бурения.

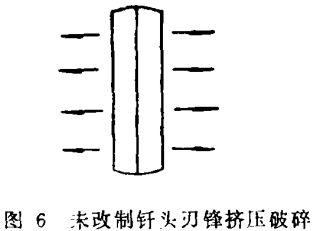

Немодифицированное долото с плоской рабочей частью при каждом ударе оставляет на горной породе только след в виде линии, а режущая поверхность может только сжимать и разрушать горную породу в стороны от режущей кромки ( Рисунок 6) 。

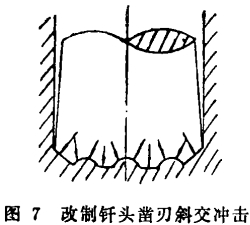

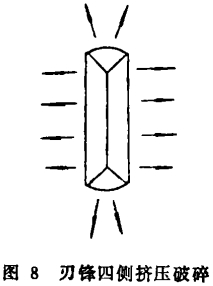

Модифицированное долото с плоской рабочей частью при каждом ударе оставляет на горной породе следы в виде девяти линий одновременно, а девять режущих кромок наносят косые удары под разными углами и в разных направлениях ( Рисунок 7) Такой косой удар очень благоприятен для разрушения горной породы, а режущая поверхность может сжимать и разрушать горную породу в четыре стороны от режущей кромки ( Рисунок 8) Кроме того, режущие кромки расположены в перекрещивающемся объемном порядке, а направления ударов режущих кромок о горную породу различны, что приводит к перекрещивающимся следам и неровному дну скважины. При одинаковой ударной силе объем горной породы, срезаемой или дробимой при каждом ударе долота, больше, чем у немодифицированного долота с плоской рабочей частью, горная порода легче разрушается, а частицы горной породы более однородны, и различные части с одинаковым центром и разными радиусами находятся в равновесии, что является основным фактором повышения эффективности бурения.

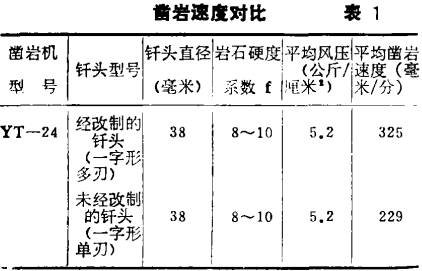

После многочисленных испытаний и производственного использования, при одинаковых типах горных пород, одинаковом давлении воздуха, одинаковых бурильных машинах, одинаковых бурильных штангах и одинаковом диаметре буровых долот, модифицированные буровые долота показали повышение средней эффективности бурения по сравнению с немодифицированными 40% Выше ( Таблица 1) 。

III. Направляющая и центрирующая функция

Несмотря на многообразие форм буровых долот, обычно из-за того, что центр бурового долота при вращении не всегда совпадает с центром скважины, пробуренные скважины получаются либо искривленными, либо некруглыми, что влияет на эффективность бурения и результаты взрывных работ.

Поскольку модифицированное долото в форме буквы "Т" создает коническое дно с плоской вершиной, это обеспечивает направляющую функцию для долота, делая форму скважины более приближенной к круглой.

IV. Сокращение заклинивания и поломок режущих кромок

При бурении в твердых породах с трещинами, контакт долота в форме буквы "Т" с породой представляет собой слегка изогнутую линию, поэтому режущие кромки наиболее подвержены заклиниванию или поломке. Модифицированное же долото имеет большую площадь контакта в нижней части, поэтому режущие кромки меньше подвержены заклиниванию и поломке.

1976 год 6 месяца, при проходке в одном из известняковых выработок мы сначала использовали немодифицированные долота в форме буквы "Т" ( Две бурильные машины работали одновременно ) за одну смену сломалось более десятка долот, а на следующий день, после перехода на модифицированные долота, ни одно не сломалось.

V. Хорошая очистка и промывка

Модифицированное долото имеет шесть небольших канавок по обеим сторонам режущих кромок, две центральные канавки соединены с боковыми отверстиями для воды. Таким образом, вода или воздух, подаваемые через бурильную штангу, легко вымывают породу через боковые канавки, обеспечивая беспрепятственное удаление буровой мелочи. С момента использования этого долота, за исключением других причин, не было замечено случаев засорения отверстий для воды.

VI. Легкость ремонта и заточки

Долото в форме буквы "Т", несмотря на простоту изготовления и низкую стоимость, имеет два угла, расположенных близко к режущей кромке, которые изнашиваются очень быстро, что приводит к короткому сроку службы долота. Иногда ширина износа режущих кромок достигает 3-5 мм, а глубина 1,5-3 мм ( Рисунок 5a) В случае сильного износа, для восстановления долота до исходной формы необходимо заново заточить два угла режущей кромки. При этом, сколько материала снимается с внешней стороны угла, столько же необходимо снять с центральной части твердого сплава при помощи абразивного круга. Несмотря на простоту метода заточки долота в форме буквы "Т", ручная обработка такого большого количества твердого сплава требует больших затрат времени и сил, что приводит к быстрому износу абразивного круга и переутомлению оператора. Отсутствие специальных измерительных приборов затрудняет контроль геометрической формы режущей кромки, что приводит к уменьшению радиуса кривизны или увеличению угла режущей кромки. Это распространенная проблема при ремонте долот в форме буквы "Т". Использование таких некачественно отремонтированных долот увеличивает время бурения и снижает эффективность бурения.

Хотя модифицированное долото в форме буквы "Т" имеет сложную форму с множеством канавок, режущих кромок и поверхностей, его ремонт проще, чем у немодифицированного долота. Это связано с тем, что после длительного использования ширина и глубина износа режущих кромок модифицированного долота составляют всего около одного миллиметра ( Рисунок 5b) Поэтому при ремонте объем обработки меньше. Однако, поскольку наклонные режущие кромки обрабатывают большую площадь на единицу длины, чем центральная часть, четыре наклонные режущие кромки, расположенные ближе к режущей кромке, изнашиваются быстрее, чем центральная часть. В этом случае при заточке модифицированного долота обрабатываются только кромки, а центральная часть, не подвергшаяся износу, не требует обработки.

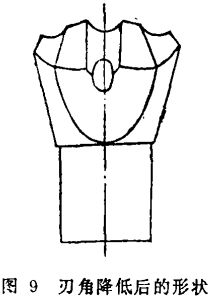

Может возникнуть вопрос, не приведет ли такой способ заточки к чрезмерному снижению режущих кромок ( Рисунок 9) Однако эксперименты показали, что чем ниже режущие кромки, тем больше выступает центральная часть режущей кромки, что в определенных пределах создает эффект многолезвийного долота с выступающей передней кромкой.

Зарубежные исследования долот с выступающей передней кромкой показали, что крайние части породы в нижней части скважины легко разрушаются, и в разумных пределах выступания передней кромки такие долота обеспечивают повышение скорости бурения по сравнению с долотами того же диаметра без выступающей передней кромки на 10-13% 。

VII. Простота модификации

Модификация долота в форме буквы "Т" обычно выполняется с помощью обычного абразивного круга. Сначала с помощью передней части абразивного круга удаляются два угла режущей кромки, затем с помощью двух кромок абразивного круга на двух поверхностях режущей кромки вырезаются шесть небольших канавок. Верхние части двух центральных канавок должны находиться в центре режущей кромки, а нижние части должны сообщаться с отверстиями для воды, а боковые стороны четырех боковых канавок должны пересекаться с четырьмя наклонными режущими кромками. Этот метод модификации занимает мало времени, прост и эффективен, и его можно сразу же применять в производстве.

При модификации и заточке следует избегать использования абразивных кругов с слишком крупным зерном, иначе на поверхности режущей кромки останутся глубокие следы, что может привести к растрескиванию пластин твердого сплава. При шлифовании не следует допускать перегрева долота, а также охлаждать его в воде, так как это может привести к образованию трещин в пластинах твердого сплава.

VIII. Экономия твердого сплава

Несмотря на то, что обычно используются сменные буровые долота с напайками из твердого сплава, это все же влияет на стоимость бурения. Кроме того, средняя длина бурения одного долота из твердого сплава ограничена. Модификация долота с увеличением средней длины бурения позволяет сократить расход твердого сплава.

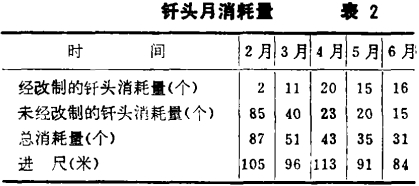

Как видно из приведенных сравнительных испытаний, модифицированное долото в форме буквы "Т" показало хорошие результаты. Поэтому мы внедрили его в одном из буровых отрядов, таблица 2 представляет собой статистику расхода долот в этом отряде за 1976 год 2 месяц.

Практика показала, что использование модифицированных буровых долот снижает их расход, что является новым способом ускорения проходки и снижения затрат на бурение.

Конечно, наша модификация плоского зубила — это только начало, и наше понимание этого еще недостаточно. Мы проводили эксперименты с различными формами буровых долот: трех-, пяти-, семи-, девяти-, пятнадцатизубыми, а также пятизубыми с вогнутой дугой. Производительность буровых долот во всех случаях улучшилась. Мы также проводили эксперименты с крестообразными зубилами, заточенными до шестнадцати зубьев, и результаты также были значительными. В настоящее время мы модифицируем плоское зубило до девятизубого, но такие параметры, как угол наклона, глубина дуги, радиус кривизны, ширина паза и т.д., требуют дальнейшего исследования и экспериментов.

Шахта Цзиньхуашань, Управление горнодобывающей промышленности города Тунчуань

Предыдущая статья

следующая статья

Предыдущая статья

следующая статья

Связанная информация